兩化融合自主創新 沈陽機床步入佳境

今年4月,剛剛落幕的第七屆中國數控機床展覽會上,沈陽機床以1830平方米展臺,20臺具有國際化水準的智能化、客戶化產品,吸引了12萬客商駐足洽談,簽訂合同金額6億元。中國機械工業聯合會會長王瑞祥評價說:“沈陽機床帶來的參展產品,代表了當今世界機床行業的領先水平。”

在這輝煌的成績背后,離不開沈陽機床多年來不斷自主創新、扎實推進“信息化與工業化融合”的不懈努力。目前,沈陽機床的中高檔數控機床已批量進入國家重點行業的核心制造領域,其中為汽車、交通運輸、能源、國防軍工、航空航天等行業提供的數控機床占總銷量的70%以上。

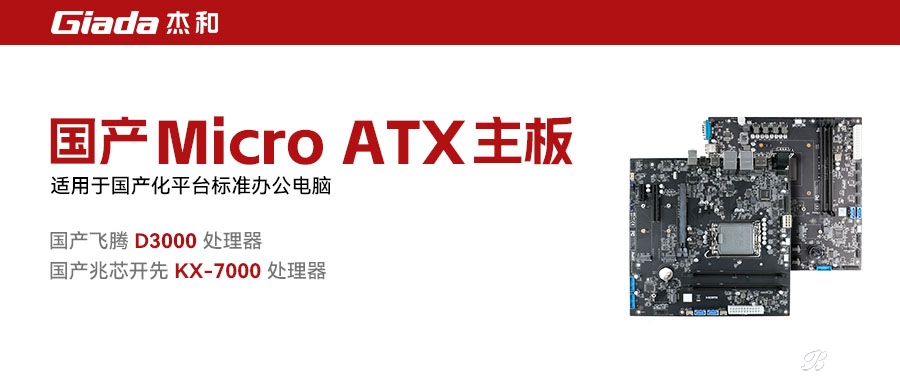

突破關鍵技術,數控機床用上“中國芯”

數控系統是機床的“大腦”。過去,數控機床使用的是國外的數控系統,由于沒有自己的知識產權,嚴重制約了中國制造業向高端領域進軍的步伐。

2007年10月,為了突破國外壟斷,沈陽機床從零起步開始了核心技術數控系統的研發,在上海成立了飛陽數控系統研發團隊。經過四年的潛心研發,終于在2011年10月,成功開發了信息技術、運動控制技術、電子技術、機床技術高度集成的智能化運動控制系統。搭載這套系統,沈陽機床成功開發出全球首臺智能化數控機床,實現了單機智能化、單元自動化和工廠管理數字化。

今年4月,在南京舉行的“中國數控機床展覽會”上,沈陽機床全新開發的飛陽G系列數控系統成功搭載ETC系列產品。兩條ETC系列自動化加工單元甫一亮相,立刻成為整個展會的明星。“解決了飛陽數控系統的產業化問題,就解決了機床產業"中國制造"最核心的動力問題”,展會現場一位專家這樣評價。

全面信息化,提高管理和創新效率

在沈陽機床的生產車間里,記者看到,種類繁多的生產材料有序地運送到各個生產環節。有關專家告訴記者:沈陽機床通過全面實施管理信息化,高度精準、全數字化地控制著生產系統,確保生產線上所需要的材料在恰當的時機,按順序到達指定的地點,從而最大限度地降低了生產成本,提高了生產效率。

全面信息化促進了管理精細化,改變了粗放管理的信息滯后、數據不統一、流程不規范的狀況,管理效率明顯提高。實現了物流、信息流、資金流“三流合一”,為設計、工藝、生產管理、采購等多部門協同辦公提供了平臺。

現在,沈陽機床產品研發、生產能力都得到了顯著提升。產品設計周期從原來的6個月縮短為1-3個月,產品制造周期從原來的5-8個月縮短為2-4個月,庫存和在制品降低15%以上,客戶服務2小時及時響應率達97%,客戶平均滿意度由原來的66%提升到90%。

自主創新,站在產業鏈高端

信息化正引領沈陽機床加快向產業鏈高端挺進,向新的商業模式、運營模式創新邁進,不斷增強這個傳統制造企業的自主創新能力,提升企業核心競爭力。

通過多年的技術攻關,沈陽機床已在高檔數控機床關鍵技術研究方面取得了飛速進展。目前,已掌握了車銑復合加工中心大型鏜鉆刀具自動交換裝置、數控加工中心橫梁絲杠防止下垂輔助支撐裝置、一種鈦合金壁板自動鉆孔設備等150項核心關鍵技術,已獲得國家授權專利119件,其中發明專利10件。

文章版權歸西部工控xbgk所有,未經許可不得轉載。

服務咨詢

服務咨詢